CMM: Mata Presisi 3D yang Merevolusi Kontrol Kualitas Industri

Di jantung manufaktur berpresisi tinggi, Coordinate Measuring Machine (CMM) berdiri sebagai pilar metrologi modern. Mesin canggih ini—seperti dijelaskan Serope Kalpakjian dalam Manufacturing Engineering and Technology—tidak sekadar mengukur dimensi, tapi merekonstruksi geometri objek dalam ruang tiga dimensi dengan akurasi hingga 0,1 mikron. Inilah alat yang mengubah inspeksi kualitas dari proses sampling statistik menjadi jaminan mutu 100% part-per-part.

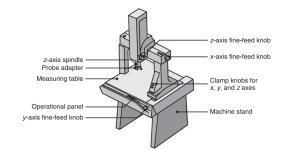

(CMM) sangat serbaguna dan mampu merekam pengukuran profil kompleks dengan high resolution dan high speed. Mesin ini dirancang dengan konstruksi kokoh dan tangguh untuk menahan dampak lingkungan di pabrik manufaktur, seperti variasi suhu dan getaran.

CMM dapat ditempatkan dekat dengan machine tools untuk inspeksi efisien dan umpan balik cepat, sehingga parameter pemrosesan dapat dikoreksi sebelum part berikutnya diproduksi. Meskipun CMM berukuran besar bisa mahal, sebagian besar mesin dengan touch probe dan gerakan tiga dimensi yang dikendalikan komputer cocok digunakan di bengkel kecil dan umumnya harganya di bawah $20.000.

Cara Kerja: Dari Titik Koordinat ke Digital Twin

CMM bekerja seperti “tangan raksasa” yang memetakan permukaan objek menggunakan probe sensitif. Probe menyentuh permukaan part di ratusan titik strategis (probing points), sementara sistem optik/laser merekam koordinat XYZ setiap titik. Data ini kemudian diolah menjadi point cloud dan dibandingkan dengan model CAD. Hasilnya? Visualisasi deviasi dimensi melalui peta warna—merah untuk toleransi minus, hijau untuk zona aman, biru untuk kelebihan material—yang langsung menunjukkan area kritis.

Tiga Arsitektur Utama CMM

- Bridge-Type: Desain paling umum untuk part berukuran sedang (contoh: blok mesin). Rangka “jembatan” bergerak di atas meja granit anti-deformasi, menjangkau area kerja hingga 2×3 meter dengan repeatability ±0.8 µm.

- Cantilever-Type: Solusi fleksibel untuk part besar seperti bodi pesawat. Probe dipasang pada lengan horizontal yang dapat memutar 270°, mengukur celah sempit tanpa reposisi part.

- Portable CMM (Articulated Arm): Revolusi untuk pengukuran in-situ. Lengan robotik 6-axis ini bisa dibawa ke lantai produksi atau lapangan, mengukur turbin atau die cetak langsung di lokasi dengan akurasi 15 µm/m.

Aplikasi Industri: Di Mana CMM Menjadi Game Changer?

- Otomotif: Mengukur blok silinder dengan toleransi ±5 µm, memastikan kebulatan (roundness) dan kekopakan (perpendicularity) lubang silinder.

- Aerospace: Memverifikasi komponen titanium ringan seperti bracket mesin jet, di mana deviasi 10 µm bisa picu fatigue failure.

- Medical: Validasi implan tulang belakang (spinal implant) dengan geometri heliks kompleks. CMM memastikan radius lekukan sesuai desain agar tidak melukai jaringan.

- Tool & Die: Inspeksi cetakan injeksi plastik. CMM mendeteksi sink mark atau warpage sekecil 2 µm yang bisa sebabkan cacat produk massal.

Keunggulan vs Metode Konvensional

| Parameter | CMM | Alat Manual (Caliper/Micrometer) |

|---|---|---|

| Waktu Inspeksi | 5 menit/part | 30 menit/part |

| Data yang Diambil | 500+ titik ukur | 3-5 titik ukur |

| Operator Influence | 0% | ±15% |

| Analisis Geometri | Flatness, Cylindricity | Hanya dimensi linear |

Penutup: Bukan Alat Ukur Biasa, Tali Penyambung Rantai Digital

CMM telah berevolusi dari mesin inspeksi menjadi “sistem saraf” manufaktur presisi. Seperti ditekankan Kalpakjian, integrasinya dengan AI dan IoT menciptakan siklus umpan balik instan—di mana setiap deviasi kualitas langsung dikonversi menjadi perbaikan proses. Bagi industri yang mengejar zero-defect manufacturing, CMM bukan lagi pilihan, melainkan tulang punggung transformasi digital.

KONTRIBUTOR: Daris Arsyada

Sumber:

Kalpakjian, Serope dan Schmid, Steven R. (2009). Manufacturing Engineering and Technology (6th ed). New Jersey: Prentice Hall.

https://hexagon.com/resources/resource-library/how-select-cmm (diakses pada tanggal 11 Juni 2025)

https://www.sipconinstrument.com/blog/understanding-various-coordinate-measuring-machines-cmm-and-their-applications/ (diakses pada tanggal 11 Juni 2025)